Область применения

Горизонтальный термопластавтоматы Babyplast 6/12 (10/25) нашли широкий спектр применения в области производства деталей методом литья под давлением и прессования, начиная от обучения специалистов заканчивая серийным изготовлением деталей из полимеров и композиционных материалов весом не более 36 г.

Настольные минитпа Babyplast 6/12 (10/25) позволяют решать следующие задачи:

- Производство деталей в режиме 24 часа/7 дней в неделю с помощью холодно- или горячеканальных пресс-форм.

- Производство на одноместных и многоместных прессформах.

- Серийное производство малогабаритных и микродеталей с массой от 0,001 до 36 г с допусками в микронном диапазоне.

- Испытания и отработка режимов литья на прототипах пресс-форм.

- Литье лабораторных образцов для проведения испытаний.

- Техническое обучение студентов и специалистов профильных учебных заведениях.

Возможности производства

Babyplast 6/12 (10/25) перерабатывают все известные марки термопластичных полимеров с температурой переработки до 420°С, начиная с таких общеприменяемых полимеров, как: полиэтилен (PE) полипропилен (PP), полистирол (PS), АБС — пластик (ABS), Полиамид (PA), и завершая специальными конструкционными марками полимеров чистом виде или с различными наполнителями: полиоцеталь (POM), поликарбонат (PC), полибутилентерифталат (PBT), полифениленоксид (PPO), полифениленсульид (PPS), жидкокристаллический полимер (LCP), литьевые марки фторопластов и т.д.

Уникальная конструкция узла впрыска позволят серийно производить детали по технологии MIM — metal injection molding (литье металлополимерных композиций), деталей по технологии CIM — ceramic injection molding (литье высоконаполненных керамических композиций). Возможно производство деталей из некоторых типов реактопластов и даже шоколада.

Минитермопластавтоматы Babyplast 6/12 Standard (6/25 PLUS) оптимально подходят для серийного изготовления восковок для последующего их использования в технологии литья по выплавляемым моделям.

ТПА Babyplast 6/12 (10/25) позволяют производить продукцию для различных областей промышленности:

- электротехника;

- приборостроение;

- микромеханика;

- медицина;

- автопром;

- ювелирная промышленность;

- изготовление мебели;

- изготовление игрушек и т.д.

Узел пластикации и впрыска

Пластикационный цилиндр, расположенный под углом 45° обеспечивает перевод полимерных гранул в текучее состояние почти исключительно за счет теплопередачи и практически без трения. Такой щадящий способ расплавления материала наиболее важен при производстве деталей из термочувствительных полимеров с узким технологическим окном и полимеров, восприимчивых к напряжениям сдвига наполнителей, таких как, например, длинные стеклянные волокна. Благодаря принудительному перемещению сырья с помощью пластикационного поршня осуществляется надёжная подача и равномерное расплавление как традиционных гранул, так и сырья в форме порошка.

Узел впрыска ТПА Babyplast 6/12 (10/25) может быть расположен в центре пресс-формы или быть смещен вниз на 25 мм. Время на переустановку узла впрыска занимает не более 10 минут.

Для впрыска расплава полимера в прессформу может применяться специальное горячеканальное сопло, с помощью которого можно производить впрыска непосредственно в формообразующую полость прессформы, избегая литниковой системы. Данная конструкция снижает на нет потери материала на литники.

Точность

Оригинальная конструкция зоны впрыска Babyplast с использованием поршня обеспечивает максимальную точность и повторяемость дозы впрыска расплава полимера.

Использование 5 сменных поршней различного диаметра (версия Standard) позволяет выбрать оптимальный объем зоны материального цилиндра с объемом впрыска от 4 до 15 см3. Для материалов с низкой вязкостью возможно применять узел в версии Plus с объемом впрыска до 36 см3, где можно выбрать один из 5 поршней узла с объемом впрыска от 16 см3 до 36 см3.

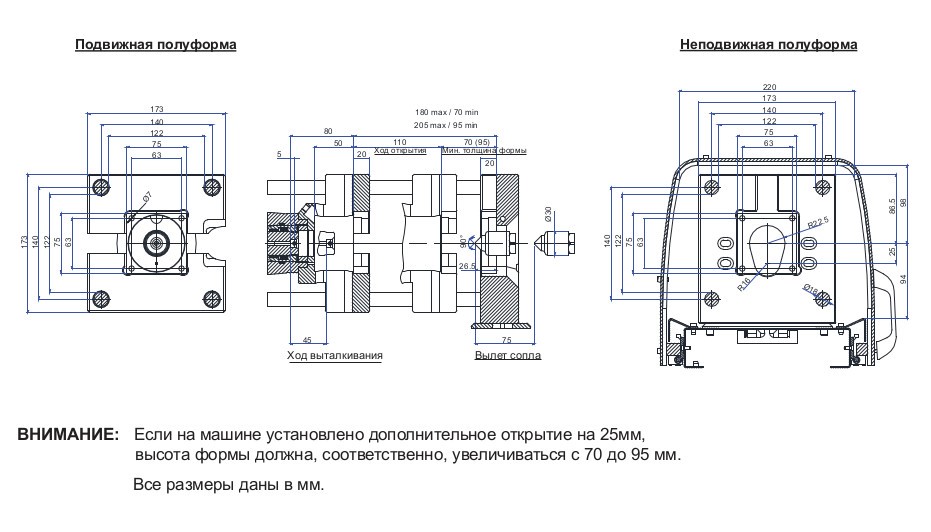

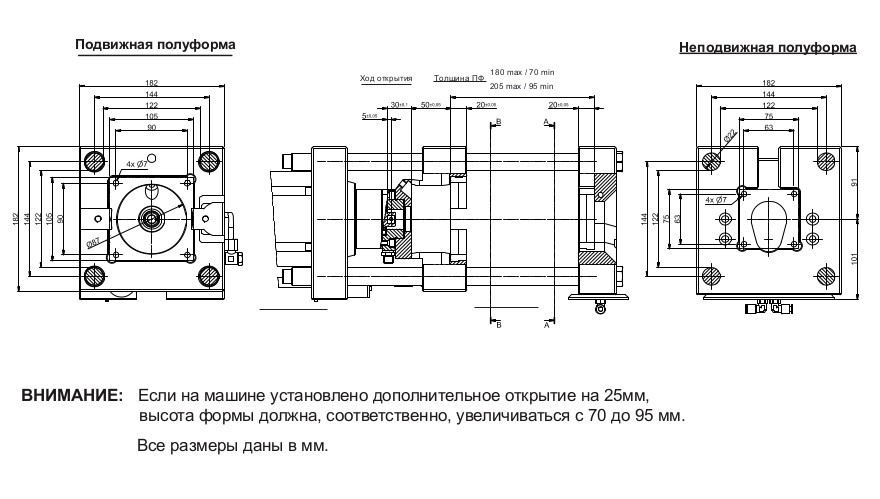

Конструкция узла смыкания

Диапазон раскрытия плит Babyplast 610Р и 10/10P Standard составляет 110 мм. Поскольку конструкция крепления подвижной плиты имеет два положения, то и в зависимости от установленного расстояния, минимальная толщина пресс-формы может составлять 70 или 95 мм.

Плиты крепления прессформ термопластавтомата представляют собой обоймы, в которые устанавливаются и фиксируются формообразующие плиты прессформы.

Конструкция пресс-форм

С помощью Babyplast 6/12 (10/25) возможно серийно производить малогабаритные детали методом литья под давлением, применяя в прессформах холодноканальную или горячеканальную литниковые системы.

Важным преимуществом прессформ для Babyplast 6/12 (10/25), по сравнению с пресс формами на стандартные термопластавтоматы, является более простая конструкция пресс-форм, которая не требует больших сроков и денежных средств на изготовление. В большинстве случаев, себестоимость изготовления пресс-формы Babyplast 6/12 Standart обходится на 40-50% дешевле по сравнению с изготовлением пресс-формы для производства таких же деталей на стандартном термопластавтомате (размер 176×176мм., при одинаковом количестве мест формообразующих).

По сравнению с литьевыми формами для стандартных термопластавтоматов — пресс-форма Babyplast кажется просто игрушкой. Но ее размер, точность исполнения формообразующих деталей позволяет лить сложные детали с допусками по 12 квалитету и выше, в чем можно убедиться на множестве примеров применения оборудования.

В конструкции прессформы Babyplast 6/12 (10/25) матрица и пуансон являются также и плитами крепления. Именно они устанавливается и центрируется по плоскостям мест крепления формы и фиксируются винтами в плитах термопластавтомата. Несмотря на посадочные размеры 75×75 мм, размер формообразующих деталей формы Babyplast может быть увеличен до габаритов 180 мм в обеих плоскостях.

Во многих случаях конструктор может отказаться и от центрирующих колонок и втулок и как следствие — наиболее эффективней располагать в плоскости смыкания прессформы формообразующую полости для впрыска полимера.

Расстояние между плитами для установки прессформ составляет 180 мм, но этот размер может быть увеличен до 205 мм, что позволит производить «глубокие» детали.

Стандартные компоненты прессформ

Как минимум, два европейских производителя выпускают специальные серии стандартных пакетов плит для производства пресс-форм Babyplast. Большой ассортимент марок сталей, с различной твёрдостью позволяет конструкторам выбрать оптимальный готовый пакет и как следствие сократить время изготовления оснастки. Многие Европейские производители горячеканальных систем, такие как: Ewikon, Thermoplay, Gunter, Witosa, Asso, изготавливают специальные горячеканальные системы (коллекторы и сопла) для прессформ Babyplast.

Управление работой термопластавтомата

Компьютерная система управления оборудования Babyplast изготовлена на основе микропроцессоров, проста и удобна в работе. Интерфейс управления термопластавтоматом переведен в том числе и на русский язык. Сенсорный интуитивный дисплей с кнопками настроек технологических параметров производства деталей из пластмасс упрощает выбор настроек, параметров управление процессом литья под давлением. Программа управления термопластавтоматом Babyplast 6/12 (10/25) позволяет управлять всеми необходимыми параметрами производственного цикла.

Стандартная комплектация

В стандартной комплектации ТПА Babyplast 6/12 (10/25) поставляется со следующими возможностями:

- Контроль качества литья (Время цикла/Данные «подушки»/Время впрыска).

- Автоматическое отключение ТПА в случае сигнала тревоги.

- Декомпрессия.

- Двухступенчатое давление впрыска с регулировкой каждой ступени.

- Возможность смещения узла впрыска относительно центра пресс-формы.

- ПИД регулятор температуры.

- Задание и контроль параметров температуры процесса (4 зоны).

- Установка и контроль скорости перемещения узла впрыска/выталкивания.

- Режим защиты пресс-формы.

- 2 скорости смыкания пресс-формы.

- Выталкивание с возможностью д повторения до 9 циклов.

- Контроль скорости и давления выталкивателя.

- Контроль возврата выталкивателя сенсором.

- Русскоязычный интерфейс управления.

- Обработка и хранение 500 программ производства деталей.

- Счетчик циклов — для установки производства партии деталей.

- Встроенный 4х зонный распределитель охлаждения ТПА и пресс-формы.

- USB разъем.

- Возможность переноса программ с других ТПА Babyplast.

- Контроль давления впрыска и смыкания специальными датчиками.

- Инвертер для регулировки работы двигателя.

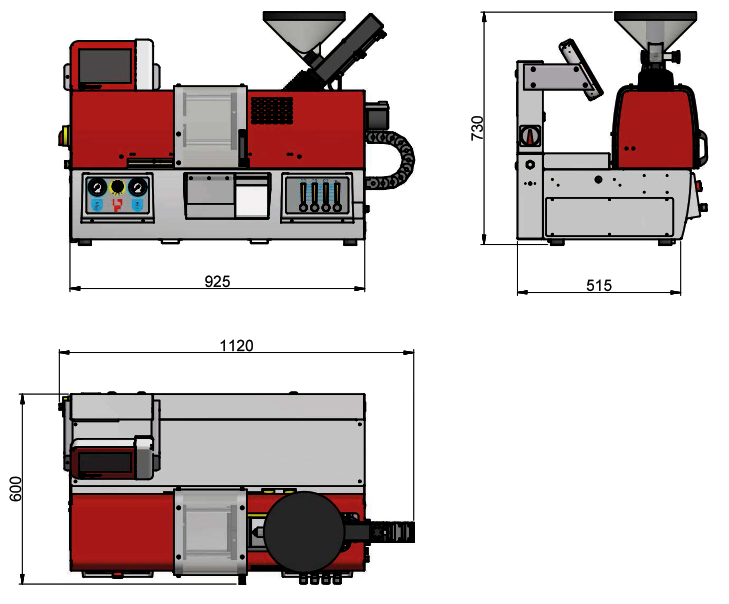

Малая масса ТПА Babyplast 6/12 (10/25) (150 кг), небольшая занимаемая площадь (0,50 м2), низкий уровень шума позволяют легко расположить термопластавтомат в заводской лаборатории, производственном цехе или в профильном учебном заведении

Требования для работы оборудования

Для работы оборудования необходим подвод электричества: 3~380В 50/60 Гц +нейтраль + земля. Установленная мощность энергопотребления при запуске составляет не более 3 кВт. Во время работы энергопотребление оборудования Babyplast находится в диапазоне 1.5-2.0 кВт. Вода должна быть чистой, с температурой 12-18°С, жесткостью значений 6-9 dH, а давление 3-4 бар с разницей на входе-выходе в 1.5 бар. В противном случае необходимо применение водоподготовки (фильтрация и умягчение) и контроль содержание кальция и минералов. Альтернативой охлаждения водой может быть применение индивидуального чиллера (промышленного водоохладителя). В этом случае, охлаждение оборудования Babyplast происходит по замкнутому циклу. Применение индивидуального чиллера также положительно сказывается на охлаждении литьевой прессформы. Использование дистиллированной воды или смеси с антифризом позволить всегда быть уверенным в чистоте системы охлаждения и избежать потребления воды.

При применении воздушного сбрасывателя, загрузчика полимерного материала (Вентури) или загрузчика в комплекте с сушилкой пластмасс ко всем типам оборудования Babyplast необходим подвод сжатого воздуха к оборудованию.

Маленький, эффективный, быстрый в работе, малошумный и простой в эксплуатации — вот главные характерные преимущества современного малогабаритного термопластавтомата Babyplast 6/12 (10/25).

![[+dr.title+]](https://babyplast.ru/assets/drgalleries/16/thumb_1.1.jpg)

![[+dr.title+]](https://babyplast.ru/assets/drgalleries/16/thumb_4.jpg)

![[+dr.title+]](https://babyplast.ru/assets/drgalleries/16/thumb_1.4.jpg)

![[+dr.title+]](https://babyplast.ru/assets/drgalleries/16/thumb_1.2.jpg)

![[+dr.title+]](https://babyplast.ru/assets/drgalleries/16/thumb_1.3.jpg)

![[+dr.title+]](https://babyplast.ru/assets/drgalleries/16/thumb_2.3.jpg)

![[+dr.title+]](https://babyplast.ru/assets/drgalleries/16/thumb_2.4.jpg)

![[+dr.title+]](https://babyplast.ru/assets/drgalleries/16/thumb_2.2.jpg)

![[+dr.title+]](https://babyplast.ru/assets/drgalleries/16/thumb_3.jpg)

![[+dr.title+]](https://babyplast.ru/assets/drgalleries/16/thumb_3.1.2.jpg)

![[+dr.title+]](https://babyplast.ru/assets/drgalleries/16/thumb_2.5.jpg)

![[+dr.title+]](https://babyplast.ru/assets/drgalleries/16/thumb_3.1..jpg)

![[+dr.title+]](https://babyplast.ru/assets/drgalleries/16/thumb_3.2.jpg)

![[+dr.title+]](https://babyplast.ru/assets/drgalleries/16/thumb_3.3.jpg)

![[+dr.title+]](https://babyplast.ru/assets/drgalleries/16/thumb_3.4..jpg)

![[+dr.title+]](https://babyplast.ru/assets/drgalleries/20/thumb_1-verstak-RB002BA.jpg)

![[+dr.title+]](https://babyplast.ru/assets/drgalleries/20/thumb_2-cabinet-RB018QA.jpg)

![[+dr.title+]](https://babyplast.ru/assets/drgalleries/20/thumb_6.-loader-venturi-RB081AV.jpg)

![[+dr.title+]](https://babyplast.ru/assets/drgalleries/20/thumb_7-pnevmatic-loader-RB003VH.jpg)

![[+dr.title+]](https://babyplast.ru/assets/drgalleries/20/thumb_8-dry-loader-Art-RB051DE.jpg)

![[+dr.title+]](https://babyplast.ru/assets/drgalleries/20/thumb_9-dry-RB014PR.jpg)

![[+dr.title+]](https://babyplast.ru/assets/drgalleries/20/thumb_10-extractor-RB092PMF.jpg)

![[+dr.title+]](https://babyplast.ru/assets/drgalleries/20/thumb_11-separator-RB026SR.jpg)

![[+dr.title+]](https://babyplast.ru/assets/drgalleries/20/thumb_12-kontrol-C10013300.jpg)

![[+dr.title+]](https://babyplast.ru/assets/drgalleries/20/thumb_mini-2.jpg)

![[+dr.title+]](https://babyplast.ru/assets/drgalleries/20/thumb_14-soplo-C100-6656400.jpg)

![[+dr.title+]](https://babyplast.ru/assets/drgalleries/20/thumb_spring-nozzle-RB006UO-1.jpg)

![[+dr.title+]](https://babyplast.ru/assets/drgalleries/20/thumb_16-zapor-soplo-RB006OP.jpg)

![[+dr.title+]](https://babyplast.ru/assets/drgalleries/20/thumb_17-hot-kanal-soplo-RB008PEW.jpg)

![[+dr.title+]](https://babyplast.ru/assets/drgalleries/20/thumb_18.-mini-soplo-C20013000.jpg)

![[+dr.title+]](https://babyplast.ru/assets/drgalleries/20/thumb_19-soplo-C20004100.jpg)

![[+dr.title+]](https://babyplast.ru/assets/drgalleries/20/thumb_20-standart-component.jpg)

![[+dr.title+]](https://babyplast.ru/assets/drgalleries/20/thumb_21-hot-kanal-system.jpg)

![[+dr.title+]](https://babyplast.ru/assets/drgalleries/20/thumb_19-air-ejector-RB017SA.jpg)

![[+dr.title+]](https://babyplast.ru/assets/drgalleries/20/thumb_21-hydro-control-RB004MI.jpg)

![[+dr.title+]](https://babyplast.ru/assets/drgalleries/20/thumb_22-battery-RB031AC.jpg)

![[+dr.title+]](https://babyplast.ru/assets/drgalleries/20/thumb_23-heating-zone-RB025ZA.jpg)

![[+dr.title+]](https://babyplast.ru/assets/drgalleries/20/thumb_24-euromap-67-RB06EU.jpg)

![[+dr.title+]](https://babyplast.ru/assets/drgalleries/20/thumb_25-cooling-ring-C10006600.jpg)

![[+dr.title+]](https://babyplast.ru/assets/drgalleries/20/thumb_26-high-temperature-set-RB094HT.jpg)

![[+dr.title+]](https://babyplast.ru/assets/drgalleries/20/thumb_27-table-RB24TRE.jpg)

![[+dr.title+]](https://babyplast.ru/assets/drgalleries/20/thumb_28-pneumatic-close-C10012000.jpg)

![[+dr.title+]](https://babyplast.ru/assets/drgalleries/21/thumb_micromechanical.jpg)

![[+dr.title+]](https://babyplast.ru/assets/drgalleries/21/thumb_medical.jpg)

![[+dr.title+]](https://babyplast.ru/assets/drgalleries/21/thumb_electronic.jpg)

![[+dr.title+]](https://babyplast.ru/assets/drgalleries/21/thumb_electronic-2.jpg)

![[+dr.title+]](https://babyplast.ru/assets/drgalleries/21/thumb_electronic-3.jpg)

![[+dr.title+]](https://babyplast.ru/assets/drgalleries/21/thumb_electronic-4.jpg)

![[+dr.title+]](https://babyplast.ru/assets/drgalleries/21/thumb_medical-2.jpg)

![[+dr.title+]](https://babyplast.ru/assets/drgalleries/21/thumb_medical-3.jpg)

![[+dr.title+]](https://babyplast.ru/assets/drgalleries/21/thumb_medical-4.jpg)

![[+dr.title+]](https://babyplast.ru/assets/drgalleries/21/thumb_mechanical.jpg)

![[+dr.title+]](https://babyplast.ru/assets/drgalleries/21/thumb_electronic-5.jpg)

![[+dr.title+]](https://babyplast.ru/assets/drgalleries/21/thumb_medical-5.jpg)

![[+dr.title+]](https://babyplast.ru/assets/drgalleries/21/thumb_medical-6.jpg)

![[+dr.title+]](https://babyplast.ru/assets/drgalleries/21/thumb_electronic-6.jpg)

![[+dr.title+]](https://babyplast.ru/assets/drgalleries/21/thumb_electronic-7.jpg)

![[+dr.title+]](https://babyplast.ru/assets/drgalleries/21/thumb_electronic-8.jpg)

![[+dr.title+]](https://babyplast.ru/assets/drgalleries/21/thumb_medical-7.jpg)

![[+dr.title+]](https://babyplast.ru/assets/drgalleries/21/thumb_automotive.jpg)

![[+dr.title+]](https://babyplast.ru/assets/drgalleries/21/thumb_electronic-9.jpg)

![[+dr.title+]](https://babyplast.ru/assets/drgalleries/21/thumb_electronic-10.jpg)

![[+dr.title+]](https://babyplast.ru/assets/drgalleries/21/thumb_electronic-11.jpg)

![[+dr.title+]](https://babyplast.ru/assets/drgalleries/21/thumb_mim.jpg)

![[+dr.title+]](https://babyplast.ru/assets/drgalleries/21/thumb_medical-8.jpg)

![[+dr.title+]](https://babyplast.ru/assets/drgalleries/21/thumb_mim-2.jpg)

![[+dr.title+]](https://babyplast.ru/assets/drgalleries/21/thumb_electronic-12.jpg)

![[+dr.title+]](https://babyplast.ru/assets/drgalleries/21/thumb_micromechanical-2.jpg)

![[+dr.title+]](https://babyplast.ru/assets/drgalleries/21/thumb_electronic-13.jpg)

![[+dr.title+]](https://babyplast.ru/assets/drgalleries/21/thumb_cim.jpg)

![[+dr.title+]](https://babyplast.ru/assets/drgalleries/21/thumb_mim-3.jpg)

![[+dr.title+]](https://babyplast.ru/assets/drgalleries/21/thumb_test.jpg)

![[+dr.title+]](https://babyplast.ru/assets/drgalleries/21/thumb_lost-wax-casting.jpg)

![[+dr.title+]](https://babyplast.ru/assets/drgalleries/21/thumb_lost-wax-casting-2.jpg)